シルク印刷とは?オフセット印刷との違いや印刷工程を6ステップで解説

シルク印刷とは、印刷する色ごとにメッシュの版を作成し、その版にインクを乗せ、ヘラを使ってインクを印刷対象に落とし込む印刷方法です。数ある印刷方法の中で最もインクを盛れるため、印刷された部分の耐久性が非常に高く屋外仕様の印刷物に向いています。また印刷対象が衣類や看板というように広範囲というのもシルク印刷の特徴です。

本記事では、シルク印刷がどんな方法なのか、分かりやすく解説しています。シルク印刷とオフセット印刷の違いからメリットデメリット、印刷工程なども紹介しますので、商品作りの参考にしていただけますと幸いです。

当社では、シール印刷専門の印刷会社としてシルク印刷にも対応しています。シルク印刷によるシール作成をご検討中の方は、以下からお問い合わせください。

シルク印刷とは

シルク印刷は、インクを厚く盛れることが特徴の印刷方法です。厚くできるためインクが剥げにくく、屋外で使われる看板やステッカーなどにも使われています。

具体的には、デザインに合わせて網の密度が異なるメッシュ状の版を作成し、その版の上にインクを乗せ、ヘラで擦ってメッシュの網目からインクを印刷対象に乗せる方法です。シルクスクリーン印刷とも呼ばれ、元々はシルク(絹)を使っていたことが由来となっています。

印刷したい商品にデザインをはっきりと表現できたり、局面や立体形状の商品にも使用できるため、さまざまなシーンで使いやすい印刷方法です。

オフセット印刷との違い

シルク印刷とは別に、オフセット印刷という代表的な印刷方法があります。こちらでは、シルク印刷とオフセット印刷の違いについて解説します。

オフセット印刷を簡単に説明すると、凹凸のない版にインクをつけ、ゴムブランケットと呼ばれるローラーに転写し、ブランケットから紙に転写される印刷方法です。

オフセット印刷とシルク印刷の印刷方法や特徴、活用例の違いを下記の表にまとめました。

| オフセット印刷 | シルク印刷 | |

| 方法 | 凹凸の無い版を使って転写 | 網版からインクを落として盛る |

| 印刷特徴 | 綺麗 | 粗い |

| 耐光性 | × | 〇 |

| カラー4色 | 〇 | × |

| 特色 | 〇 | 〇 |

| グラデーション | 〇 | × |

| 活用例 | チラシやパンフレットやシール | Tシャツや看板やシール |

オフセット印刷は、シルク印刷では出来ない多色刷りやグラデーションの表現が可能です。大量の印刷物に適しており、コストを抑えられる利点があります。そのため、チラシやパンフレットといった、書類関係の印刷に向いています。

転写する印刷方法のオフセット印刷とは反対に、シルク印刷は商品に直接インクを乗せるため、インクで厚みをもたせ、はっきりとした発色を表現できるのが強みです。個性的なデザインを強調できるので、ノベルティや販促グッズといったオリジナル製品にピッタリです。

オフセット印刷については、以下の記事で詳しく解説しています。

オフセット印刷とは?仕組みや工程、オンデマンド印刷との違いを解説

ノベルティシールやステッカーの制作方法!マーケティング効果も解説

シルク印刷が使える素材とインクの2つの種類

シルク印刷はさまざまな素材に使えるので、多種多様な使い方ができます。また、豊富なインクの種類から用途に合わせて選ぶことができるのも特徴です。ここでは、印刷できる素材とインクの種類を紹介します。

種類1 印刷できる素材

紙、布、陶磁器、ガラス、看板、電子製品、ステンレスやアルミのような金属、塩ビやアクリルなどの樹脂、ステッカーやラベルなど、さまざまな製品に印刷できます。

平面だけではなく、曲面に印刷も可能で、マグカップやステンレスボトルなどにも最適です。耐久性に優れているため屋外で使う、看板やのぼり、ステッカーなどにも使われます。

種類2 インクの種類

シルク印刷に使用するインクは、豊富な種類から用途に合わせたインク選びが可能です。インクには大きくわけて「水性インク」と「油性インク」の2種類があります。水性インクの特徴は、樹脂を多く含んでおり、水溶性の独特な香りと速乾性の高いインクです。

油性インクは塩ビを多く含んでおり、香りがなく、プラスチックや金属にも印刷が可能です。しかし、乾燥に熱処理が必要なため、専用の設備が整った印刷会社で印刷することをおすすめします。

シルク印刷に使えるちょっと変わったインク5つを紹介します。

| 種類 | 特徴 |

| 厚盛りインク | 透明のインクを厚く盛って立体感を出せる |

| 香料インク | 香りを閉じ込めたカプセルを混ぜられる |

| 示温インク | 温度の変化で文字が出たり消えたりする |

| ラメ入りインク | 印刷部分にキラキラしたラメを混ぜる |

| 蓄光インク | 光りを蓄えて暗がりで発光する |

上記のように、多彩なインクを使えるなど、デザインの自由度が高いことも特徴です。

シルク印刷の5つのメリット

シルク印刷の特徴からわかる5つのメリットを紹介します。

- 同じデザインの大量生産でコストを抑えられる

- 耐久性に優れている

- 幅広い素材に対応できる

- 鮮やかな色味を表現できる

- デザインの自由度を高められる

メリット1 同じデザインの大量生産でコストを抑えられる

シルク印刷は同じデザインを大量生産することでコストを抑えられます。

これは版を一度作成すれば、その版を繰り返し使用できるため商品1つあたりの単価が安くなるからです。ロット数が多いほどコストが安くなる傾向にあります。推奨は1000枚以上、最低でも500枚以上となります。

シール印刷を格安に制作依頼する6つのポイントをご紹介

メリット2 退色・耐久性に優れている

シルク印刷は、インクを厚く盛ることができるため、紫外線による退色に強く、また耐久性にも優れています。

特に注意してほしいのが赤いインクの使用です。赤は紫外線による色褪せが非常にしやすい色になります。耐光インクやUVカットのラミネートで退色の対策はできますが、大きな効果はありません。そのため赤いインクを使用したい場合は、厚く盛れ、耐光性の高いシルク印刷がおすすめです。

Tシャツなどに印刷した場合も、赤いインクは紫外線の耐久性に弱いため、段々と薄くなりピンク色のように変化してしまうので注意が必要です。

メリット3 幅広い素材に対応できる

シルク印刷は、紙や布、陶磁器、ガラス、金属、樹脂など、さまざまな素材に印刷できます。平面だけではなく、曲面や立体形状の製品にも対応可能です。そのため、オリジナル製品の作成に向いており、幅広い用途に活用できるという大きなメリットがあります。

環境に優しいシール素材 標準品

メリット4 鮮やかな色味を表現できる

シルク印刷は、インクを直接素材に乗せるため、下地の影響を受けにくいという特徴があります。印刷したい商品の色の影響を受けにくく、鮮やかで美しい色味を表現できるのも魅力のひとつです。

特に、白や黒などに商品に印刷する場合には、はっきりとした色で印刷できるシルク印刷がおすすめです。

メリット5 デザインの自由度を高められる

シルク印刷は、印刷できる範囲を広くすることで、自由なデザインを表現できます。お店のロゴや名前を大きく印刷すると、インパクトのあるデザインになり、ひと目で印象に残る商品となります。そのため、宣伝のための広告商品としても活躍します。

版の作成方法によっては細かいデザインも印刷でき、インクの種類を変えることで表現方法も自由に選択可能です。豊富な選択肢からデザインの自由度を高められるのも、シルク印刷のメリットです。

商品ラベルをデザインする際のポイントとは?作り方や素材を解説

シルク印刷の3つのデメリット

使い勝手のいいシルク印刷にもデメリットがあります。こちらでは、シルク印刷の3つのデメリットを紹介します。

- カラー4色やグラデーションには不向き

- 少ロットには向いていない

- 印刷に時間がかかる

デメリット1 多色印刷やグラデーションには不向き

シルク印刷は、一色ずつ版を作成して重ね刷りをするため、色の種類が多いと微妙なズレが出る可能性があります。そのため、ハイレベルな精度を求められる多色印刷をするのは難しく、シルク印刷には不向きです。

また、グラデーションのような繊細な色の変化を表現するのも多色印刷同様、シルク印刷の性質上、不向きなため、ほかの印刷方法を検討したほうが良いでしょう。カラフルなデザインや写真のような細かい表現が必要な場合は、シルク印刷以外の方法を選ぶ必要があります。

ただし、印刷方法を組み合わせることで、シルク印刷の長所を活かしつつ、多色印刷やグラデーションの表現も可能になります。例えば、オフセット印刷で4色カラーを印刷した後、シルク印刷で透明ニスの厚盛りを行うのが一般的な方法です。このように、複数の印刷方法を組み合わせることで、より幅広いデザインに対応できます。

印刷物のデザインや用途に応じて、最適な印刷方法や組み合わせを選択することが重要です。複数の印刷方法に対応できる印刷会社に相談することで、より良い印刷物を作成することができるでしょう。

デメリット2 少ロットには向いていない

シルク印刷は一色ごとに版を作成するため、手間とコストがかかるので注意が必要です。

作成した版は繰り返し使用可能で、数量が多いほど商品1つのコスト単価は安くなる反面、数量の少ない印刷の場合は割高になります。

少量だけ必要な場合は、オンデマンド印刷を検討することをおすすめします。

デメリット3 印刷に時間がかかる

シルク印刷は色ごとの版を作成し、色を乗せて自然乾燥または専用の機械で熱を与えて乾かすため、納品までに時間がかかります。

そのため、急ぎの案件の場合には、ほかの印刷方法をを選ぶ必要があります。納期に余裕がある場合は、高品質なラベルを作成できるシルク印刷を選ぶのも一つの選択肢です。

当社では、シルク印刷ラベルの制作も行っています。ご検討中の方は、以下からお気軽にご相談ください。

シルク印刷の工程を6ステップで解説

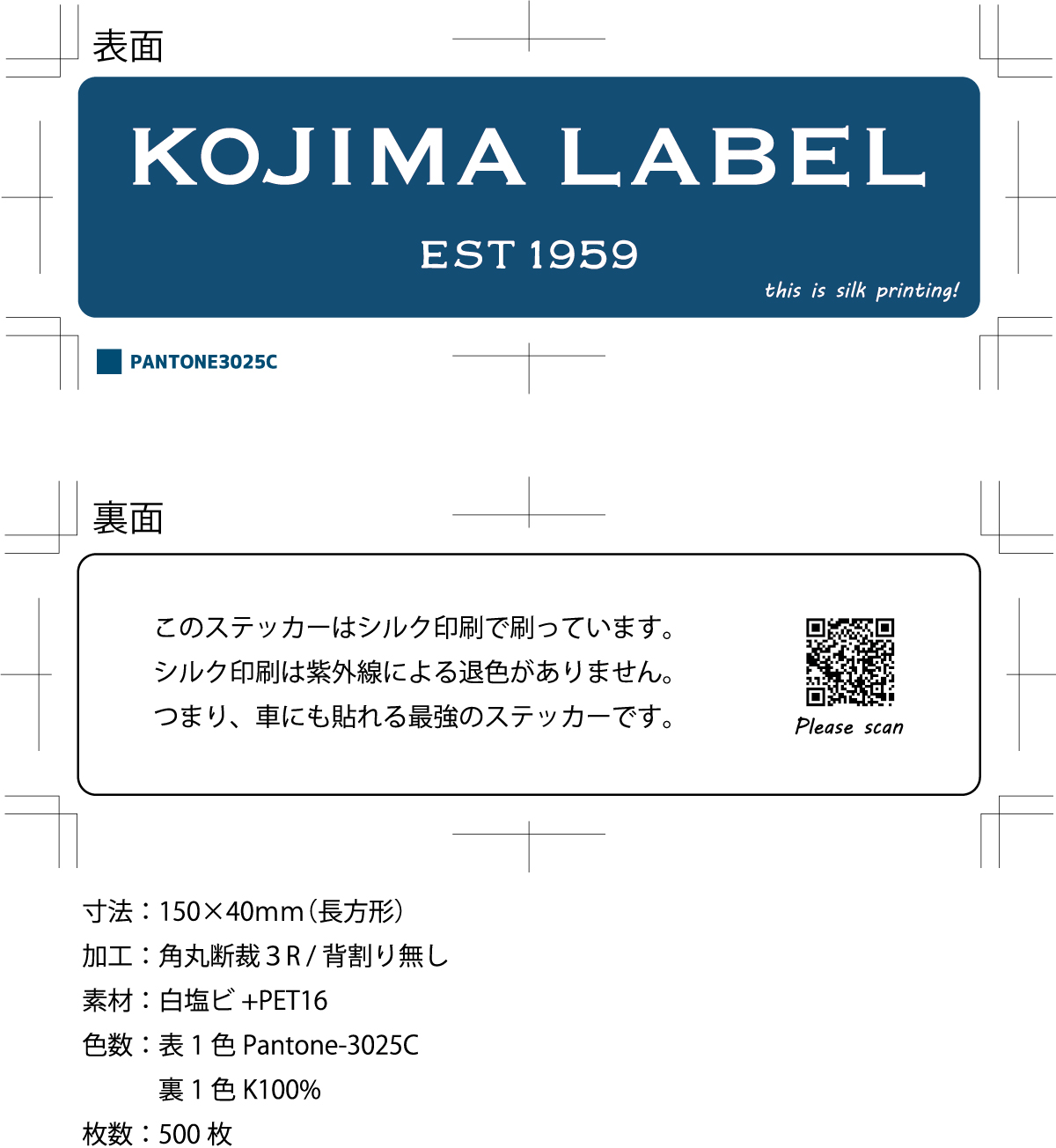

シルク印刷の工程をオリジナルステッカーを制作しながら解説します。

- 印刷するデザインを作成する

- 版を作成する

- 版にインクを乗せてヘラでなでる

- インクを硬化させる

- 完成

ステップ1 印刷するデザインを作成する

始めに上記のようにデザインのデータを作成します。サイズを間違いの無いように、データは原寸が鉄則です。また印刷会社の人が分かるように仕様も記載しておくとミス・モレの無い親切なデータになります。

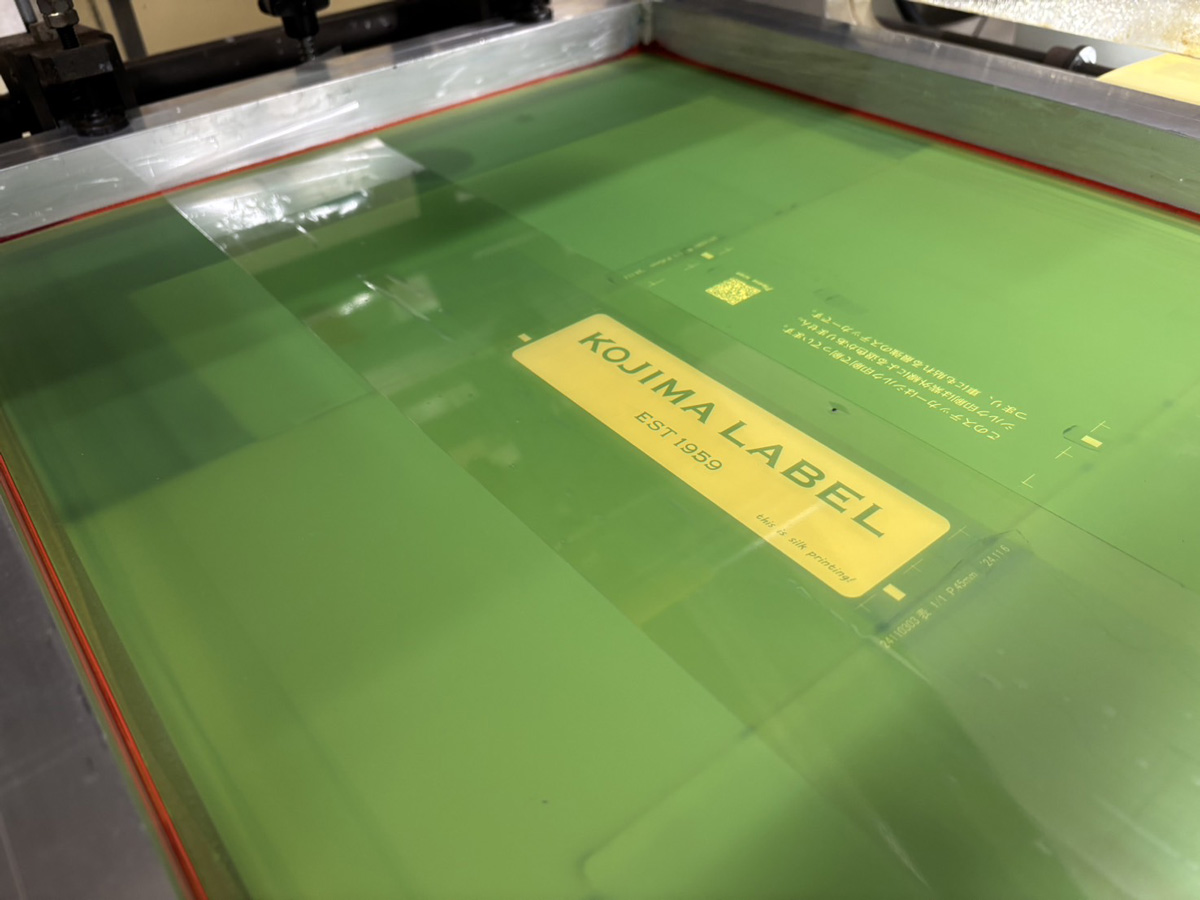

ステップ2 版を作成する

先程のデザインを元にフィルムを出力します。そのフィルムはデザインに合わせて光を遮光する部分としない分があります。そのフィルムを版に乗せて紫外線を照射します。すると紫外線が当たった部分は硬化し、一方で光が当たらなかった部分は硬化しません。

硬化しなかった部分を水で綺麗に洗い流し、乾燥させると上記のような版の出来上がりです。版は色ごとに必要なため、多色印刷の場合は色の数に合わせて作成します。今回は表1色、裏2色の計2版を作成します。

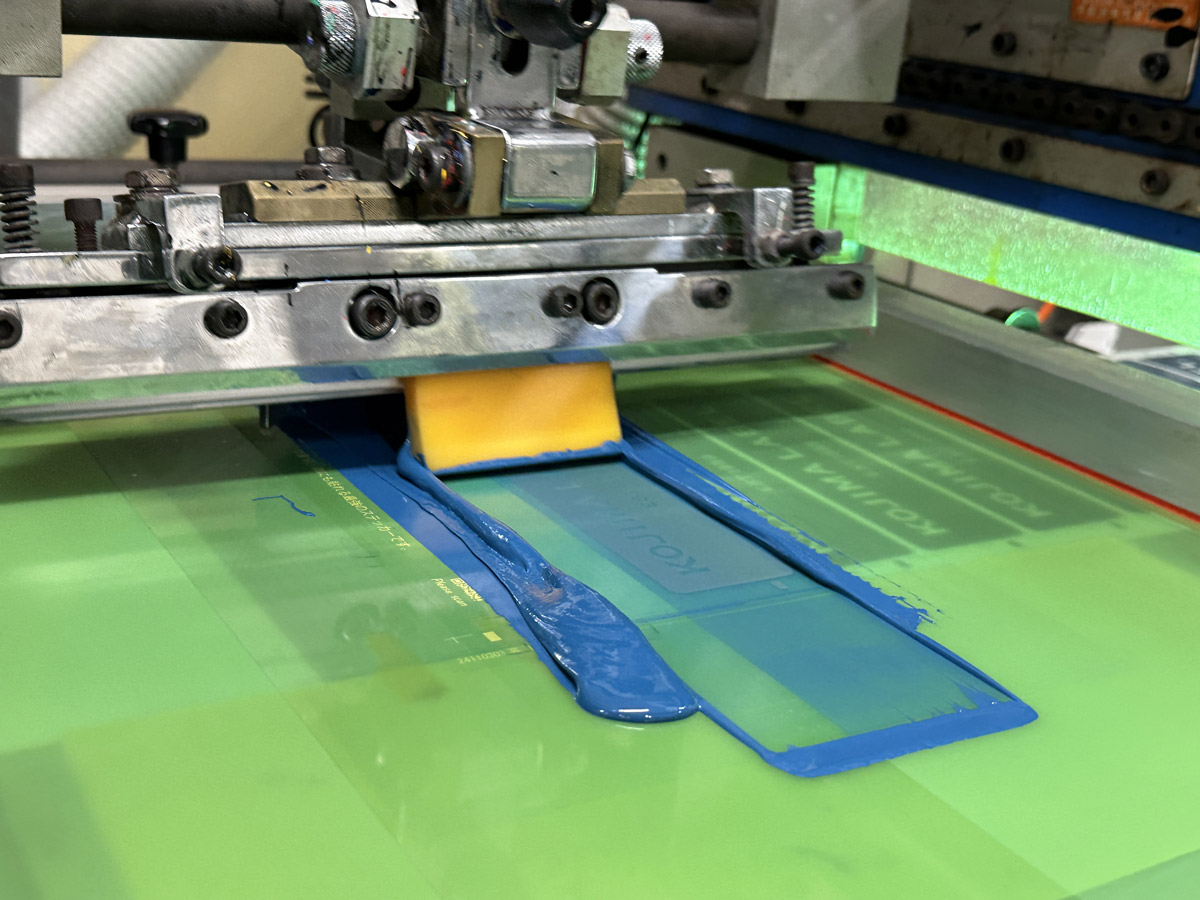

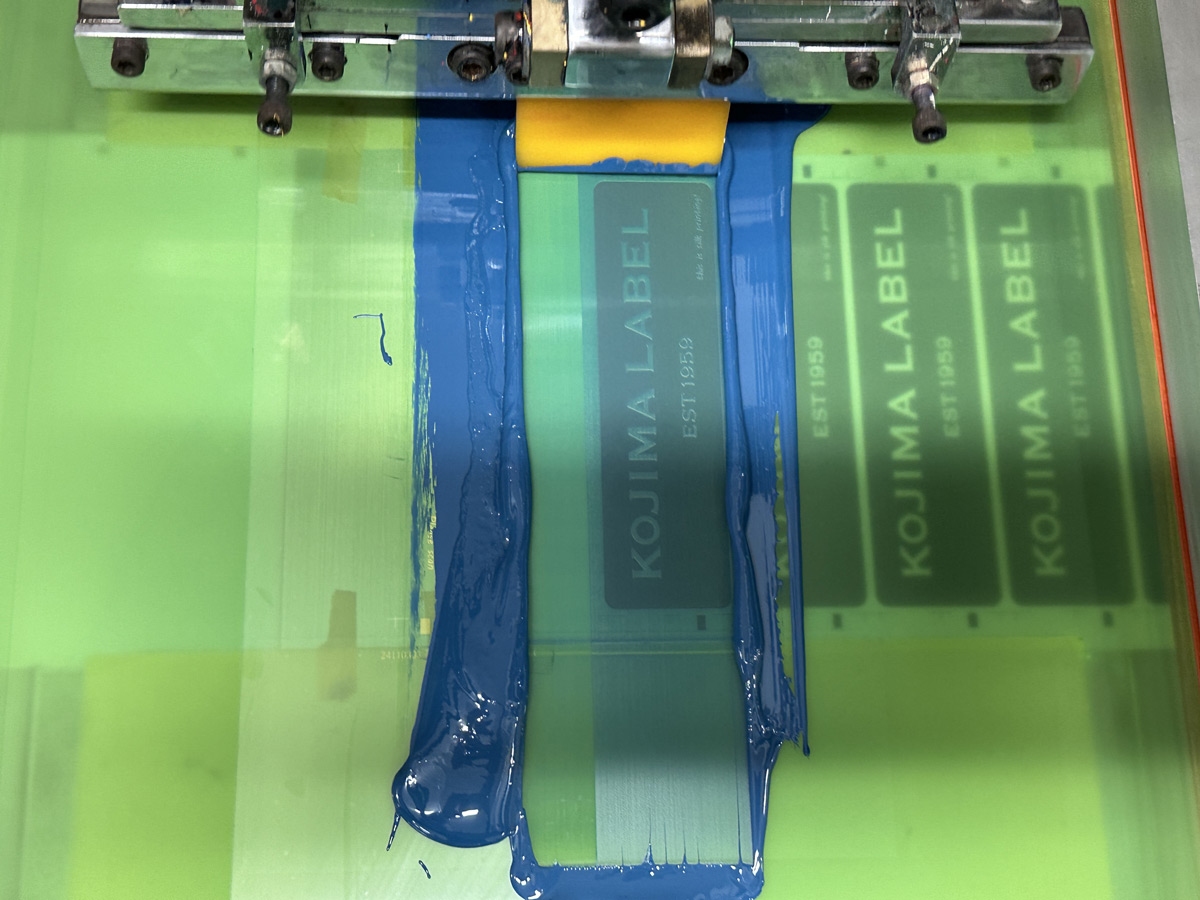

ステップ3 版にインクを乗せてヘラでなでる

指定された色になるようインクを調色します。調節したインクを版に乗せ、ヘラで均等な力加減とスピードでなでながら、メッシュの網目からインクを落とします。これがシルク印刷であり、どの印刷方法よりもインクを盛ることが出来ます。

印刷するデザインや面積によって、ヘラでなでるスピードを調整します。インクの量が少なかったり、ヘラでなでる力加減が弱かったりすると、インクが落ちなくなってしまいますので注意しながら印刷を行います。

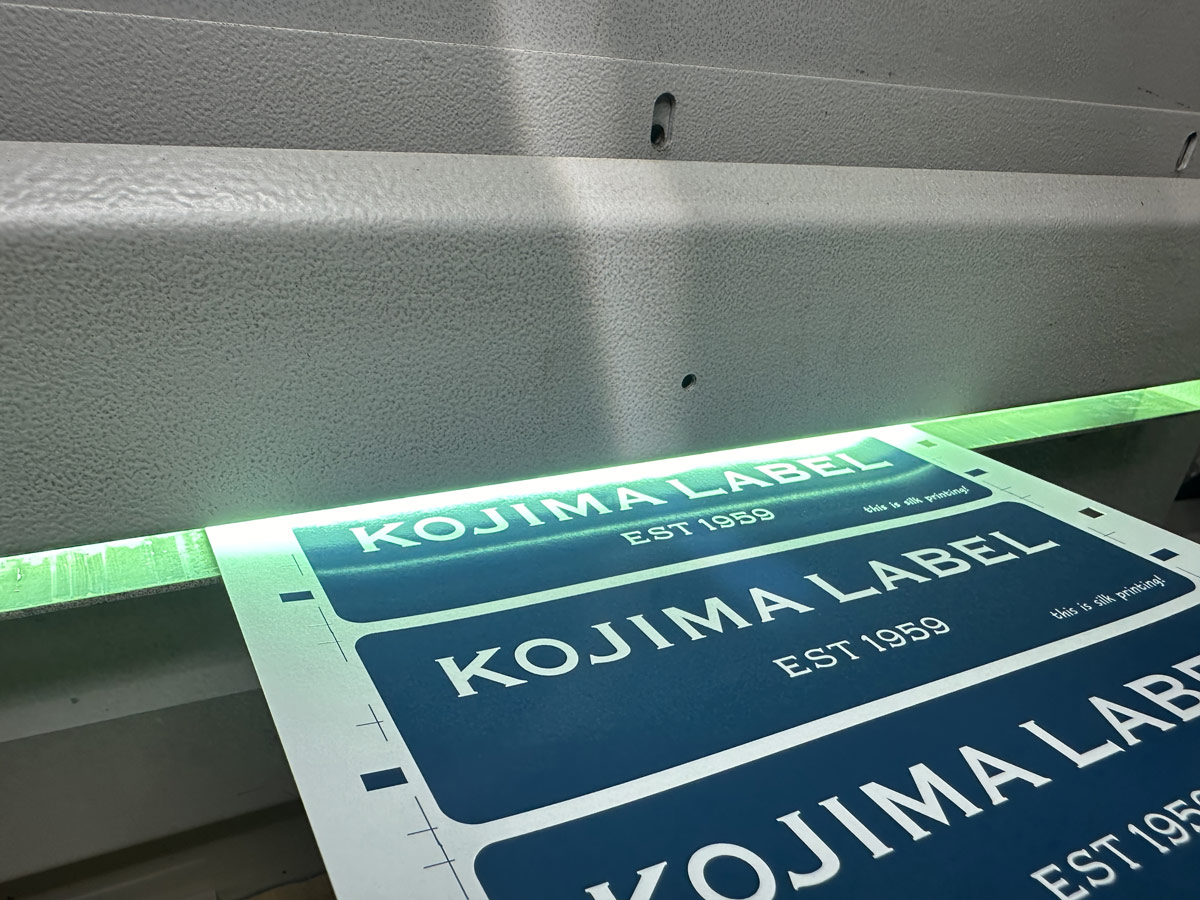

ステップ4 インクを硬化させる

UVインクはUVランプで紫外線を照射すると硬化します。一瞬で硬化させるので乾燥にかける時間が必要ありません。シールの印刷ではこのUVインクが主流です。

完成!

最後に抜型で打ち抜いて完成です。サンプルとして保管してありますので、欲しい方はお問い合わせからご連絡ください。

上記ステッカーの制作事例はこちらをご覧ください。

オリジナル シルク印刷ステッカー

シルク印刷を検討中の方はお問い合わせください

シルク印刷は1000枚以上であれば単価コストを低く抑えられ、紙から金属類まで幅広い製品に印刷できる優れた方法です。紫外線に強く、耐久性に優れているため、屋外で使用する看板やステッカーなどにも最適です。

また、インクも豊富な種類から選択できるため、インパクトのあるノベルティシールとしての使用もおすすめです。高品質のシルク印刷のでラベル制作は当社でも承っております。ご検討中の方はお気軽にご相談ください。

そのお仕事、私たちにお任せください。

ご満足頂けるようサポートします。